Die SK Industriemodell GmbH präsentierte auf der Formnext 2024 in Frankfurt am Main 3D gedruckte Werkzeuge sowie innovative Verfahren, mit denen Entwicklungszyklen von Prototypen, Bauteilen und Produkten beschleunigt und verbessert werden. Auf zwei Spritzgießautomaten von Dr. Boy kamen im Live-Produktionsbetrieb ein 3D gedrucktes Werkzeug mit auflösbaren Einsätzen sowie das ‚Hybrid Tooling‘-Verfahren zum Einsatz.

Prototypen und Bauteile schneller, besser und wirksamer entwickeln

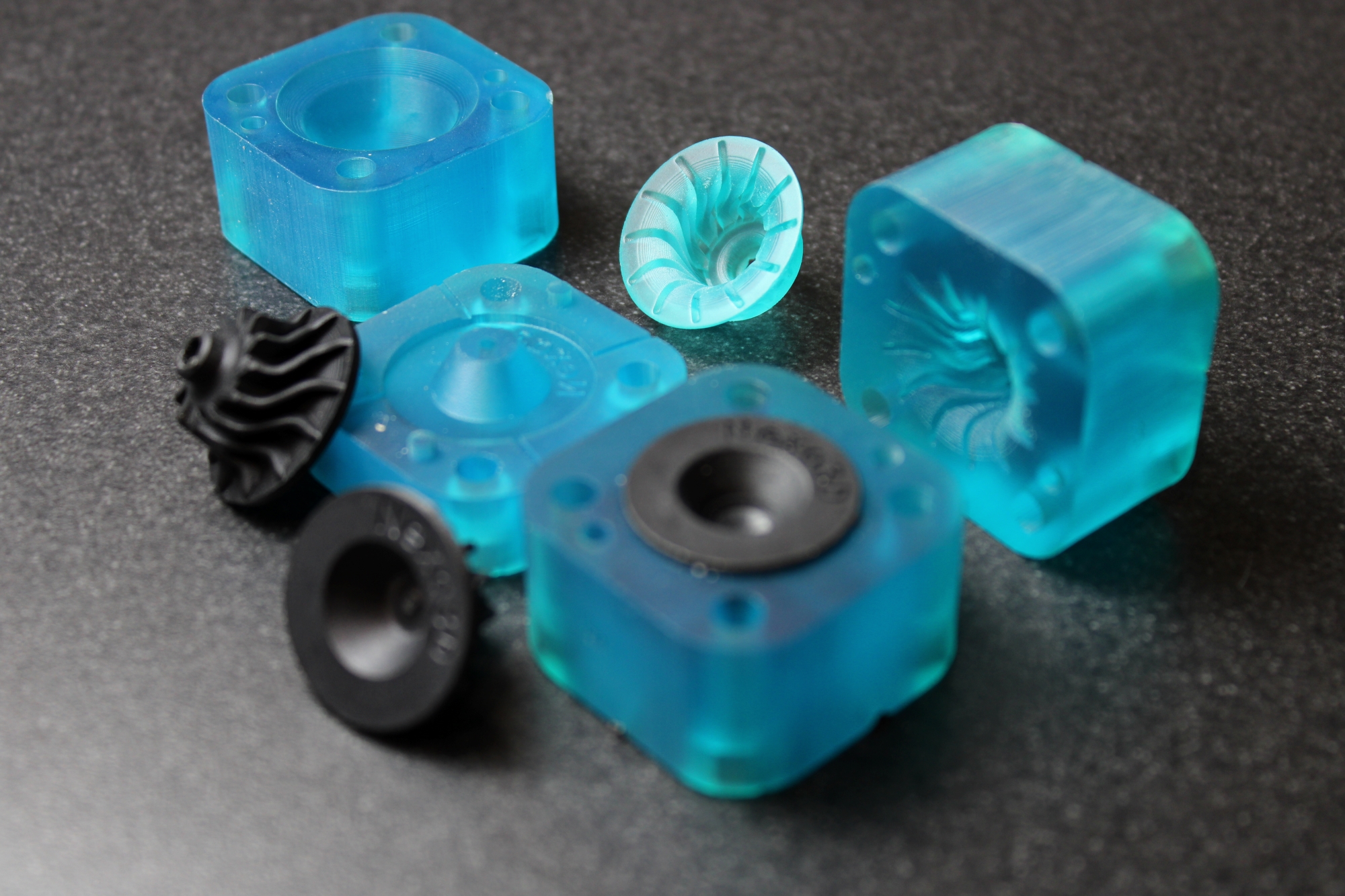

Auf der Formnext präsentierte das Unternehmen 3D gedruckte Werkzeuge sowie Verfahren, mit denen Iterationsschleifen mit Serienmaterial verkürzt werden, die Notwendigkeit zur Änderung des Designs eines Serienwerkzeugs sinkt sowie äußerst detaillierte Darstellungen und filigrane Geometrien innerhalb eines Bauteils realisiert werden können. Basis ist das ‚Print & Inject‘-Verfahren (‚Freeform Injection Molding‘), mit dem der Herstellung äußerst komplexer oder filigraner Bauteile mit Hinterschneidungen sowie der Formgebung eines Prototyps oder eines neuen Bauteils fast keine Grenzen mehr gesetzt sind. Vorteile bietet dabei die Verwendung des xMold Hochleistungsharzes von Nexa3D, welches mit nahezu allen Spritzgussmaterialien kompatibel ist.

Formnext: 3D gedrucktes Werkzeug mit auflösbaren Einsätzen und ‚Hybrid Tooling‘

Auf der Formnext kamen auf zwei Spritzgießautomaten von Dr. Boy im Live-Produktionsbetrieb ein 3D gedrucktes Werkzeug mit auflösbaren Einsätzen sowie das ‚Hybrid Tooling‘-Verfahren zum Einsatz. Auf einer BOY XXS wurde in einem 3D gedruckten Werkzeug mit auflösbaren Einsätzen mit einem Schussgewicht von 1,3 Gramm ein Impeller produziert. „Das ‚Print & Inject‘-Verfahren bietet Mehrwert sowohl in einmalig eingesetzten als auch in wiederverwertbaren 3D gedruckten Werkzeugen. Unter anderem fallen Lagerhaltungs- und Instandhaltungskosten für Spritzgusswerkzeuge oder Ersatzteile weg. Zudem können Prototypen und Bauteile in nahezu allen serienüblichen Spritzgussmaterialen hergestellt werden“, sagt Sebastian Krell, Geschäftsführer der SK Industriemodell GmbH.

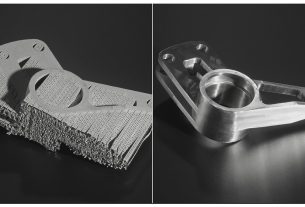

Des Weiteren wurde auf einer BOY 25E das ‚Hybrid Tooling‘-Verfahren vorgestellt. Mit diesem wurde in einer im 3D-Druckverfahren hergestellten und mehrfach verwertbaren Werkzeugform ein Prototypenteil mit einem im Spritzgießverfahren üblichen PA66 produziert. „Das ‚Hybrid Tooling‘-Verfahren vereint das Beste aus zwei Technologien. Zur Wiederverwendbarkeit des Werkzeugs wird dabei ein Teil der Kavität aus Aluminium gefräst. Eine Besonderheit liegt in der Fertigstellung des Bauteils. Hierbei wird im Bereich der Hinterschneidung am Bauteil ein 3D gedruckter Einsatz eingelegt, der sich nach dem Spritzvorgang auflösen lässt“ erläutert Krell.

Von der Herstellung von Prototypen und Bauteilen mit Serienmaterial in 3D gedruckten Werkzeugen profitieren die Abteilungen in Forschung & Entwicklung sowie in der Produktentwicklung in zahlreichen Industrien, unter anderem der Kunststoffindustrie und der Medizintechnik. Es eignet sich zudem für Forschungsprojekte an Universitäten und Hochschulen. „Hierbei kommen unsere langjährigen Partnerschaften in Forschungsprojekten mit der RWTH Aachen zum Tragen. So stützt das ‚Print & Inject‘-Verfahren die Bestrebung des Zentralen Innovationsprogramms Mittelstands (ZIM), innovative Ideen in die tägliche Anwendung zu bringen und Mehrwert für relevante Zielgruppen zu generieren“, betont Krell.